- 首頁(yè)

-

産(chǎn)品中(zhōng)心

AS/RS系統

AS/RS系統

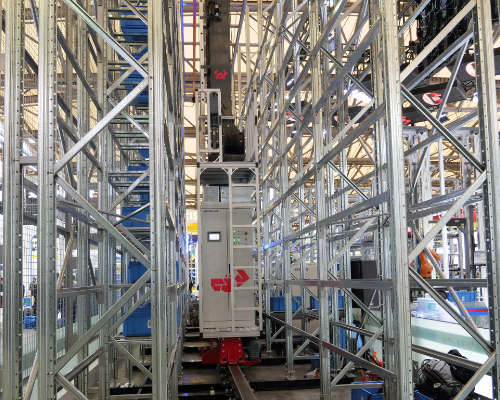

AS/RS系統-有(yǒu)軌巷道堆垛機(單深)

AS/RS系統-有(yǒu)軌巷道堆垛機(雙深)

AS/RS系統-有(yǒu)軌巷道堆垛機(多(duō)深)

AS/RS系統-托盤輸送設備

AS/RS系統-RGV設備

AS/RS系統-環穿設備

AS/RS系統-托盤提升機

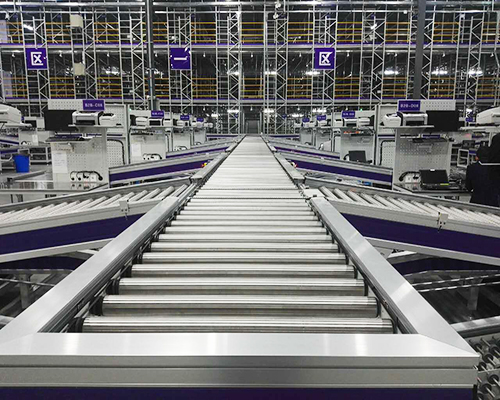

箱式輸送系統-鋁合金結構系列

箱式輸送系統-鋁合金結構系列

箱式輸送系統-鋁合金結構系列

箱式輸送系統-鋁合金結構系列

箱式輸送系統-鋁合金結構系列

箱式輸送系統-鋁合金結構系列

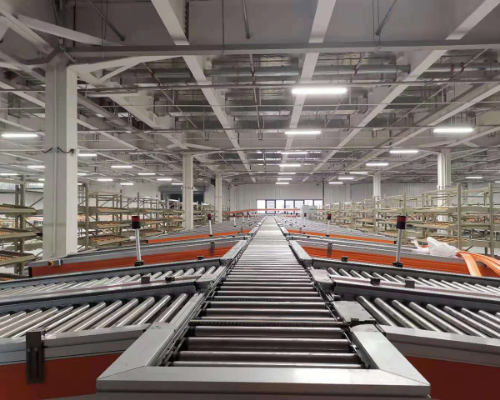

箱式輸送系統-碳鋼結構系列

箱式輸送系統-碳鋼結構系列

箱式輸送系統-碳鋼結構系列

箱式輸送系統-碳鋼結構系列

螺旋提升機

垂直提升機

-

軟件中(zhōng)心

了解更多(duō)

了解更多(duō)蜂鳥中(zhōng)台是伍強十年來物(wù)流實踐的結晶,其重要理(lǐ)念是通過WCS實現WMS與設備的無關性,目前與世界上很(hěn)多(duō)著名(míng)的WMS軟件成功對接。

了解更多(duō)

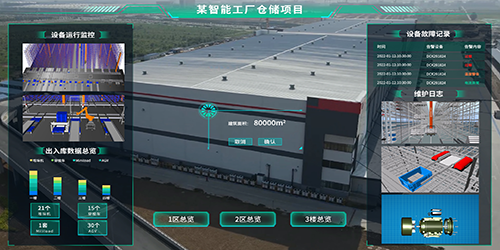

了解更多(duō)結合用(yòng)戶的深度業務(wù)邏輯與三維可(kě)視化技(jì )術,對現實世界進行數字化建模,依靠大數據和人工(gōng)智能(néng)等技(jì )術,對未來各種事件進行模拟。

了解更多(duō)

了解更多(duō)AutoWMS系統具(jù)有(yǒu)多(duō)倉庫管理(lǐ)、多(duō)貨主管理(lǐ)、批次管理(lǐ)、波次管理(lǐ)、績效管理(lǐ)等多(duō)功能(néng),更多(duō)體(tǐ)現出作(zuò)為(wèi)國(guó)際化的軟件系統的一面。

-

行業方案

了解更多(duō)

了解更多(duō)為(wèi)您提供一站式電(diàn)商(shāng)全路鏈物(wù)流解決方案,提高了物(wù)流中(zhōng)心柔性化設計、訂單履約速度和準确性、自動化系統的訂單完成速度可(kě)以比人工(gōng)系統快N倍……

了解更多(duō)

了解更多(duō)半導體(tǐ)設備訂單式的生産(chǎn)特性對生産(chǎn)物(wù)流配送提出了更高的要求,物(wù)流中(zhōng)心需要按照訂單進行備料并确保能(néng)快速響應生産(chǎn)節拍,及時供應到産(chǎn)線(xiàn)。

了解更多(duō)

了解更多(duō)為(wèi)您提供面向制造業的一站式數智化解決方案,減少存儲空間占用(yòng)量,以便釋放容量、縮短流程時間、降低中(zhōng)斷風險并提高安(ān)全性,同時降低生産(chǎn)和配送成本。

-

無憂服務(wù)

-

新(xīn)聞中(zhōng)心

-

關于我們

了解更多(duō)

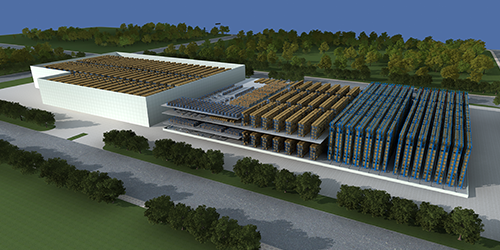

了解更多(duō)北京伍強智能(néng)科(kē)技(jì )有(yǒu)限公(gōng)司是國(guó)内知名(míng)的物(wù)流系統集成商(shāng),主要為(wèi)全球客戶提供專業的一站式智能(néng)物(wù)流系統整體(tǐ)解決方案

了解更多(duō)

了解更多(duō)北京伍強智能(néng)科(kē)技(jì )有(yǒu)限公(gōng)司是國(guó)内知名(míng)的物(wù)流系統集成商(shāng),給客戶提供專業的現代物(wù)流系統整體(tǐ)解決方案。

了解更多(duō)

了解更多(duō)北京伍強智能(néng)科(kē)技(jì )有(yǒu)限公(gōng)司是國(guó)内知名(míng)的物(wù)流系統集成商(shāng),給客戶提供專業的現代物(wù)流系統整體(tǐ)解決方案。

收藏我們